由于傳統的膠版

印刷是依賴水墨相斥的原理進行印刷的,所以在膠版印刷中潤版液的使用和控制是印刷能夠進行的關鍵環節。雖然無水膠印已經有了很大程度的發展,但是在無水印刷仍然沒有得到更大范圍普及的今天,如何在膠印中控制潤版液的各項指標,并更合理的使用潤版液,仍然是我們需要探討的重要話題。

下面讓我們看看,潤濕液在膠版印刷中究竟起到什么作用:

首先潤濕液在印版的空白部分形成均勻的水膜,以抵制圖文上的油墨向空白部分的浸潤。

其次由于橡皮布滾筒、水輥墨輥與印版的接觸和磨擦,以及油墨和印刷材料的脫粉掉毛等原因引起對印版表面的磨擦,造成印版表面親水鹽層的磨損,需要潤版液中的電解質對被破壞的親水層進行修復,重新形成新的親水鹽層。

另外潤版液還能夠在印刷中起到控制版面溫度,帶走由于機器部件間磨擦以及油墨等材料剪切過程中產生熱量的作用。

潤版液在印刷過程中對油墨乳化還有一定的促進作用(保證一定的油墨乳化值,對印刷中油墨的良好傳遞有非常重要的作用),快速實現水墨平衡。

以下我們對潤版液在生產中的控制進行進一步的討論。

一、潤版液的PH值

在膠印的過程中,由于印刷過程的印刷壓力和一些其它的磨損原因,很容易將PS版表面親水的氧化層破壞,這樣就需要潤版液保證一定的酸性,以便形成新的親水鹽層,及時修復被破壞的親水層。另外在印刷過程中保證潤版液一定的弱酸性,也能夠起到清除版面空白部分油污的作用。實踐證明,對PS版來說,最符合印刷技術要求的潤版液PH值范圍是5~6。

當溶液的PH值過小的時候,不僅不會起到修復印版的作用,反而會惡性腐蝕印版,并且無法形成穩定的親水鹽層,印版的圖文部分和金屬版基的結合也有可能遭到破壞,從而降低印版的耐印率。另外潤版液會與油墨中的催干劑反應,從而延緩印刷過程中油墨的干燥,導致印品背面蹭臟,并影響油墨的疊印率。

溶液的PH值過大,首先會使圖文部分的親墨層被溶解,導致印版的耐印率的下降;另外溶液中的堿性基團會和油墨中存在的脂肪酸反應,生成活性很強的親水基團,這種親水基團的大量增加,會導致印刷過程中油墨乳化嚴重。

以上所給出的PH值范圍并不是一個絕對的范圍。在實際生產中遇到的情況是多種多樣的,潤版液的PH值并不是不變的。也就是說在印刷過程中,要根據實際情況對潤版液的PH值做一些適當的調整。

1. 紙張酸堿性對潤版液的影響。紙張的PH值以中性為好,但實際上由于造紙工藝不同,各種紙張的酸堿性也不同。一般來講,膠版紙等非涂料紙的PH值在4.5~7.0,呈弱酸性;銅版紙的PH值在7.0~9.0,呈弱堿性,印刷工作者可根據實際用紙的性質對潤版液進行相應調整。紙張呈酸性時,潤版液PH值可以大一些(在印刷膠版紙時,可根據情況將PH值控制在5.5~6.5之間),紙張呈堿性時,潤版液PH值可以小一些(一般印刷銅版紙的時候可以將潤版液的PH值控制在4.8~5.0,還可以根據情況適當的減小)。

2. 墨層厚度增加時,圖文部分的油墨必然向空白部分擴散,容易出現“臟版”;當油墨中干燥劑的用量增加時,油墨的粘度上升顆粒變粗,對印版的空白部分的粘附性增大,容易發生臟版;印刷表面強度不高的印品時,由于掉粉掉毛的現象嚴重,使版面的親水鹽層容易受到磨損;當環境溫度很高的時候,油墨中會分離出較多的游離脂肪酸,會與潤版液中的OHˉ反應,導致油墨乳化嚴重。以上的幾種情況要注意適當的降低潤版液的PH值,以提高溶液的酸性。

二、潤版液的用量

在印刷過程中潤版液的用量也是需要得到很好的控制。控制潤版液用量的原則是,在空白部分不臟版,油墨不出現嚴重乳化的前提下,盡量減小用量。

潤版液的用量過小,很明顯就不會對印版的空白部分起到保護作用,會使網點模糊,引起糊版、臟版等現象。

如果潤版液的用量過大呢?版面水分過大,會使印品實地密度下降,網點發虛不實;影響印品干燥,導致印品背面粘臟;紙張吸收水分過多,纖維伸長套印不準。

在工作中潤版液的使用量也并非一成不變的,也要根據一些具體情況做一些適當的調整:

1. 溫度:環境溫度和機器溫度越高,潤版液的消耗量越大。印刷機水墨部分的熱源主要是串水輥、串墨輥間的軸向竄動摩擦。溫度越高,印版、水輥、墨輥上的潤版液蒸發得越快,另外還會有更多的潤版液向油墨中滲入。因此溫度高時,要加大潤版液的用量。

2. 油墨:油墨乳化是影響潤版液用量的主要因素。油墨接受水量的臨界值在20%-25%之間,超過臨界值,顏料顆粒呈游離狀態,油墨的黏度差、拉絲性差、轉移性能差,呈“水包油”型乳化。黏度小、轉移性能好的油墨,潤版液的用量相對較小;反之則較大。另外,如果下墨量大,潤版液的用量也應相應地增大。

3. 印版圖文面積:一般來說,實地版相對于線條版來說,潤版液的消耗量稍大一些;文字版相對于網點版,潤版液的用量稍大一些。

4. 印刷速度:當印刷速度提高時,潤版液用量也應隨之增大一些。

三、關于酒精潤版液

現在由于酒精潤版液的諸多優點,其使用已經得到了相當的的普及和推廣。

酒精潤版液的主要成分是水、適量的酒精(或異丙醇)和潤版液原液。其中酒精的濃度對于潤版液的使用效果有非常大的影響。

首先我們來看看酒精在印刷中所起到的作用:

1. 降低潤版液的表面張力,使其增強對版面的潤濕能力。

2. 提高潤版液的粘度,使其容易通過輥子間隙。

3. 加快油墨和潤版液的乳化速度,同時能夠防止油墨的過度乳化。

4. 揮發的同時,帶走熱量,有冷卻效果。

以下我們從酒精濃度、溫度等幾個方面來談談對酒精潤版液的控制

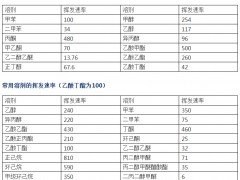

在潤版液的使用過程中,酒精濃度大小首先影響到的就是潤版液的表面張力的大小,濃度越大,潤版液的表面張力就越小。經驗表明,將酒精的濃度控制在10%~15%是比較合適的濃度。如果當潤版液的濃度小于10%的時候,作用不明顯;如果超過30%酒精就會和潤版液中的膠質發生絮凝,破壞潤版液。

在生產過程中,一般要設置酒精的最小濃度值,無論是自動還是手動測量中,都需要進行良好的控制,尤其是手動測量控制,要注意勤測量勤控制。另外當溶液中有阿拉伯樹膠時,測量數據和實際數據會有很大的差異,比如溶液中的阿拉伯樹膠濃度為2%的時候,當溶液的實際酒精濃度為12%,我們測量到的數據就會顯示5.5%。

由于酒精有很好的揮發性,如果溫度得不到很好的控制,潤版液的酒精濃度也就得不到很好的控制。另外酒精潤版液在比較低的溫度下能夠保證理想的高粘度,對通過水輥和潤濕印版非常有利,但潤版液的溫度也不能過低,太低的溫度會導致油墨的溫度降低,轉移能力下降,所以在生產中對潤版液的溫度要很好的控制。一般潤版液的水溫,在循環槽中的溫度控制在10~12℃,在水斗內的溫度應該控制到14~15℃。

對潤版液原液的控制。對于潤版原液的添加,一般說來采用電導率法較為準確。潤版原液的濃度值是和潤版液的電導率成比例變化的,潤版原液的濃度越大,潤版液的電導率也會跟著變大。實驗表明,將潤版液的電導率控制在700~1700μs/㎝范圍內是比較合理的,也可根據不同品牌和型號作不同的調整,例如采用Vegra 3300ph或Superdot fs-12型潤版液,電導率應控制到1000~1300的范圍內。在測量和控制中要注意,定期清洗循環水箱,因為水箱中的異物(進入到潤濕液中的紙粉、油墨、顏料、灰塵等)會影響測量的準確性。

以上我們對膠印中潤版液的控制和使用進行了一些探討。在實際的工作中,很多涉及到潤版液使用的因素并不是單獨存在的,而是互相制約著,這就更需要我們在生產實踐中更好的判斷,以便更好的進行控制。

??

?? ??

?? ??

??