引 言

隨著科學技術日新月異的飛速發展,人民生活水平的不斷提高,大家對印刷產品的質量越來越重視了。由于印刷本身是一種比較復雜的過程,有很多因素都會影響到最終的產品質量,但最主要的是印刷網點的擴大和印刷油墨的適性這兩個因素。

本方案通過使用密度計對標準的印刷測試版上的相關數據進行測量,再進行數據分析。創新性的將影響印刷質量的網點和油墨因素進行了量化分析。

一、測試版的版面樣式示意圖和基本原始數據

1.測試版樣式示意圖及說明

測試版樣式示意圖如圖1所示[1]

2.測試版的基本測試數據

[next]

二、質量控制的討論方向及內容

1.網點擴大及算法討論

1.1 目標概述

網點擴大主要是指在制版和印刷工藝過程中產生的一種網點尺寸改變的現象,它最終使得生產的網點面積大于期望的網點面積。所以可以看出網點擴大是不可避免的,但是網點的質量、大小和墨層的厚度又直接影響著印刷品的階調和色彩再現。這就產生了一個矛盾,人們想完全的避免網點擴大, 但又不得不面對它的客觀存在。 所以只能在數據分析的基礎上,找到網點擴大的規律,盡量的減少網點擴大。最終使印品質量得到良好的控制。

下面,我將用一定的數學方法對測試版上的數據進行定量和定性的分析,找出網點擴大的規律。進而,對癥下藥得出相應的解決方法和控制措施。

1.2 實驗與數據處理

1.2.1 實驗中所用到的數學公式

瑪瑞-戴維斯公式:

1.2.2 數據處理

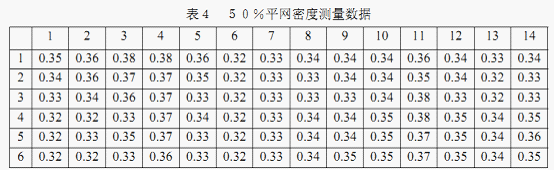

應用瑪瑞-戴維斯公式得到的數據如表 5。

應用 GB7705-87 中的布魯納爾計算方程得到的數據如表 6。

1.2.3 處理數據得到的坐標圖

根據瑪瑞-戴維斯公式得到的坐標圖如圖 2:

根據GB7705-87 中的布魯納爾計算方程[2]得到的坐標圖如圖 3:

1.2.4 結論

1、網點擴大量會隨著網點百分比的不同而發生相應的變化。

2、當加網線數相同時,網點百分比在 50%左右網點的擴大量達到最大。

3、當網點百分比相同時,加網線數不同網點的擴大量也不同。加網線數越高,網點擴大量越大。

4、不同的數學計算方法得到的網點擴大也不同。根據 GB7705-87 中的布魯納爾計算方程得到的網點擴大量比根據瑪瑞-戴維斯公式得到的值要大。 說明兩個公式一定存在不理想的地方,需要修正。

5、根據布魯納爾邊界理論(Brunner Border Zone Theory),網點的邊界越長,其網點擴大的情況越嚴重,網點擴大曲線的分布情況是一個二次方程式(如圖2),有一個峰值。可以采用線性的方式修正網點擴大,所以修正之后的網點擴大曲線會呈現兩端高、中間下凹的情況。這就會使得網點增大情況有明顯好轉,因為曲線所包的面積減小了,也就說明網點再現比較理想。[next]

1.3 問題及解決方法

1.3.1 影響網點擴大的主要因素

按網點擴大現象發生的工藝過程可以分成兩大類, 它們是制版過程中的網點擴大和印刷過程中的網點擴大。

1、制版階段的網點擴大

制版過程中產生的網點擴大主要存在于軟片輸出和曬版兩個過程, 其中軟片輸出時影響網點擴大的主要因素是照排機光學上的非線性效應,這可以通過對照排機的線性化來解決;曬版過程影響網點擴大的因素要更多一些,只能用控制工藝參數的方法予以補償。這種網點擴大在設置分色參數時體現不出來,設置分色參數時要考慮的是印刷過程中產生的網點擴大。

2、印刷過程的網點擴大

網點擴大是印刷過程中不可避免的現象,它對印刷品質量的影響是至關重要的。網點在印刷壓力的作用下,油墨將向網點的四周擴展。同時,由于包襯的壓縮變形,造成印版與紙張(或印版與橡皮布)、橡皮市與紙張間的相對滑移,這種滑移也將引起網點擴大。顯然,因擴展和滑移產生的網點擴大總是無法避免的。

油墨與網點擴大的關系

油墨中的許多因素諸如顏料、粘性、粘度和樹脂等都與網點擴大有關系。油墨的強度在網點擴大上起著一個重要的作用。油墨經過印版與橡皮布的擠壓,再經過橡皮布與紙張之間的擠壓,兩次擠壓后形成的墨層通常是很薄的。油墨的色強度部分取決于油墨中的顏料。顏料往往是油墨中化費成本最大的部份。但是,減少顏料也就是減少油墨著色力。反之,如果印刷時墨層較厚,就會發生網點擴大的問題。油墨著色力高,印刷的墨層就薄,由此,可以獲得所希望的理想的色彩。

在控制網點擴大上, 油墨的粘著力也是十分重要的。 油墨的粘性越高, 網點擴大就越小。但如果油墨粘性過高,其程度超過紙張強度時,就會發生紙張“起毛”現象,嚴重的甚至會使紙張撕裂。當然,溫度和水也會影響粘度。溫度低,油墨的粘度就高,網點擴大程度也低;溫度高,油墨粘度就低,而網點擴大程度就高。

在印刷過程中,油墨粘度會隨著溫度的變化而變化。在平印中,水的進給速度對油墨粘性和網點擴大會有影響。油墨在印刷過程中吸收水分后,粘度就會減小、粘性會降低,從而影響了網點擴大。水太多,油墨粘性就降低,網點擴大程度就增加,因此還會產生疊印的問題,反之,如果缺水,油墨粘性增加,紙張起毛問題就會發生。

紙張與網點擴大的關系

印刷前,必須為印品選擇適當的紙張,尤其考慮到網點擴大的這個因素,對紙張的選擇更應慎重。紙張的印刷適性取決于它的表面特性,諸如轉移油墨的接受快,印品的網點擴大程度就越大。 吸收性是一種決定油墨向紙張滲透的速度及數量的特性。 紙張的吸收性能越好,網點擴大的百分比越高。 當油墨在吸收性的紙張上固著的時候, 就會發生滲透并擴散的現象。

紙張對油墨的吸收速度在網點擴大程度上起關鍵作用。

紙張的平整度就是紙張實際的表面與理想平面之間的偏離程度。與網點擴大的關系是,紙平整度越高,網點擴大越小,平整度越低,網點擴大就越大。市場上涂料紙有許多種類,如有光涂料紙,無光涂料紙。涂料紙有助于提高網點印刷的逼真度和顏色的清晰度,因為它的吸收性比非涂料紙低。眾所周知,低吸收性的紙張,網點擴大也小。

非涂料紙具有高吸收性能,高吸收性的非涂料紙印刷高網線圖像,其結果是網點擴大百分比很高[5]。

此外,紙張對光線的雙重反射性能也能造成網點的擴大。當白光照射到白紙上時大約有80%的白光被反射,但白光照射到覆蓋了油墨的網點和白紙的交界處時卻只有 10%的白光被反射。這樣,人眼在觀看網點時在真實網點的周圍增加了一圈墨跡。盡管網點實際上并沒有產生變化,但感受到的信息是網點擴大了。

印刷機與網點擴大的關系

印刷機引起網點擴大的有許多因素,諸如印刷機械速度、潤濕液、橡皮布、墨輥等。印刷者普遍認為卷筒紙印刷的網點擴大程度比單張紙印刷大。橡皮布包卷在橡皮布滾筒上,從印版上接收圖像,再轉移到紙張上。橡皮布分兩種,傳統橡皮布和可壓縮性橡皮布,后者產生的網點較清晰。在壓力下,橡皮布的壓印線一旁或兩旁會凸起,壓印線是橡皮布滾筒與壓印滾筒之間的接觸線。傳統橡皮布不具可壓縮性能。在壓力下要竭力恢復原狀而對印版會產生摩擦作用。這種摩擦作用不僅會縮短印版的使用壽命,而且也會引起所謂重影的這種網點擴大現象。像傳統型像皮布一樣,可壓縮性橡皮布有一層合成橡膠表面層和幾層纖維背襯。除了幾層纖維層外,其背襯還包括一層或多層如泡沫材料、軟木或無紡纖維,在壓印線上將會產生壓縮性能。這種設計適應更大的擠壓力,提高油墨的轉移性能。

由于可壓縮性橡皮布的包襯范圍大,所以包襯允許有較大的允差,其實這一點很重要,因為壓力不當會導致過多的網點擴大。選擇所需的最薄包襯厚度將能控制網點擴大。

水、 墨量對網點擴大的影響在膠印機上也能反映出來, 上墨裝置不僅在印刷圖像上敷墨,而且也可以執行其它功能,諸如勻墨,使之提高活動性能,接收潤濕液使之與油墨乳化。上述因素都會影響網點擴大。墨輥系統提供的墨層越厚,無方向性的網點擴大越多。

潤濕系統向印版上水基潤濕液,其作用是使印版上的圖像和非圖像部分快速完全分清。操作者必須維持給水和給墨兩者之間的平衡。供水太多就有可能引起油墨粘度降低,從而增加網點擴大程度。

1.3.2 關于計算網點擴大的兩種算法的討論

1、兩種算法分別存在的問題

瑪瑞-戴維斯公式:

瑪瑞-戴維斯公式用于具有光滲透作用作用的紙張, 它的理論計算值與實際測量值并不一致,出現了實際測量值大而理論計算值小的不正常現象[3]。主要問題在于在推導瑪瑞-戴維斯公式時忽略了很重要的事實:(1)紙張有光滲效應;(2)進入紙張內的光線由于紙張和墨膜產生漫反射;(3)網屏線數。

布魯納爾計算方程:

布魯納爾測度條有 60 線/厘米的細網區和 10 線/厘米的粗網區,細網和粗網的 50%網點面積相等。細網和粗網的線數比為 5:1,即細網的邊緣長度為粗網的邊緣長度的 5倍,而網點的邊緣長度值越大,網點擴大量也越大。所以,相同條件下細網點擴大量大,密度就高。計算時以粗網點段為基準,取其細網與粗網的兩者密度之差,可求出 50%網點面積擴大值。 根據布魯納爾的研究,75%左右的網點擴大值計算公式為:

![]()

20%左右的網點擴大值計算公式為:

![]()

很明顯,此算法是基于粗網點段的。雖然粗網點段的網點邊緣是細網點的 1/5。但實際上,它也存在網點擴大。而上面的公式算法并沒有把它考慮進去。求得的結果實際上是細網點段在粗網點段的基礎上的網點擴大值,并不是與原版上對應部分網點面積的相互比較。

結論:兩種算法都有一定的誤差,都需要進行一定的修正。[next]

2.測試版油墨顏色特性的討論

2.1 目標概述

本次實驗設計參考的國家標準GB7705-1987《平板裝潢印刷品》主要控制的質量要求就是同批同色色差等[2]。同時也是對印刷品的質量一直性因素所要控制的內容。如何把標準的要求轉化成為可操作的、可執行的標準,在實際生產中是一個難題。

所以,我通過計算油墨顏色的基本特性,在通過 GATF 色環圖進行分析。找出問題的根源所在,并且最終解決應用到實際的生產學習當中。

2.2 實驗與數據處理

2.2.1 實驗中所用到的數學公式

2.2.2 數據處理

我采用表3 中的第二行布魯納爾實地密度進行計算。

色相誤差值、灰度值和色效率值見表7。

2.2.3 GATF 色環圖確定數據

如圖4 所示,A 點為所測品紅油墨在色環圖上的具體位置。

分析:因為求得該品紅油墨的色相誤差為 47.05%,并且紅色的密度值最小,所以品紅油墨的色相由理想的品紅為 0 處向右即傾向紅色四格半多。又因為灰度為 17.21%,所以小點應向中心移一格半多。

2.2.4 結論

1.品紅油墨由藍油墨和紅油墨疊加而成,但是品紅油墨在GATF 色環圖上總是傾向于紅色。

2、該測試版的品紅油墨色相不太純正,其彩度一般,油墨的色效率較低,所以油墨的質較差。即換句話說,由于做出的點A 較接近虛線段,所以其灰度情況較為理想。

3、該顏色和理想的品紅色有一定的差距。換句話講,若為同樣的該印品,由于該油墨的質量較差,所以進行抽樣后各印品之間一定存在色差。

2.3 問題及解決方法

2.3.1 關于測品紅油墨時紅濾色片得到的密度最小的解釋

從光譜圖上可以清楚地看出,品紅的光譜反射率和濾色片透射率的關系,如圖5。

我們習慣上所指的“彩色密度”,就是指測量時可以用紅、綠、藍三種不同濾色片來測量黃、品紅、青油墨的密度。作為“密度”這一物理概念來說,它只是物體吸收性的度量,是表示物體“黑”或“灰”的程度。從這個意義上說“彩色密度”測量,也是一種“黑度”測量,是同一種油墨的量度的相對數值的反映。

因此,從圖5 和“彩色密度”的本質不難得出結論。在品紅的三個密度值中,一定是綠濾色片得到的密度最大,藍濾色片次之,紅濾色片測得的密度最小。這也就是 GATE 色環圖中,A 點偏向于紅色區域的原因。

2.3.2 影響和控制色差的因素

1、色差存在的原因

印刷適性條件的限制

在印刷過程中,為了達到良好的印刷效果,所需要的印刷紙張上的最佳墨層厚度,必須通過供墨調節出一種連續的墨層落差。對于轉移到紙張上的油墨厚度的要求,一方面墨層要有足夠的厚度,使它印在紙上保證有均勻良好的遮蓋力; 另一方面, 又要使墨層盡可能的薄,把網點擴大現象控制在最小范圍。所以,當保持印刷狀態穩定時,油墨正常轉移到紙張上,色差基本上是可以控制的,但這種平衡關系一旦被打破,色差自然就會產生[4]。

水墨平衡因素

保持水墨平衡的含義就是調節水和墨的共給量使水和墨的混合和乳化保持在工藝條件允許的范圍內。在印刷過程中,水墨平衡不穩定,必然產生色差和其他質量問題。

2、色差的控制措施

定期維護保養設備

要保證設備狀態的穩定,這是保證印刷質量的首要前提條件。所以必須做到每次印刷工作完成后對機器進行保養和護理。

提高操作技能,科學操作設備

從上面的分析可以看出, 影響色差的因素除設備外, 還包括水墨平衡控制的因素。 因此,操作設備時,科學的供水、供墨是控制色差的有效手段之一。即要對水墨平衡、潤版液、墨量分別進行相應的控制。并且在印刷前,最好先潔版液和水擦拭印版,再進行校版。

??

?? ??

?? ??

??